Транспортерна стрічка в деталях: як вибрати оптимальне рішення для вашого виробництва

У сучасному виробництві ефективність матеріального потоку залежить не лише від автоматики та кадрів, а й від механічних складових. Однією з ключових серед них є транспортерна стрічка — елемент, який щодня переносить тонни сировини, готової продукції або відходів. Вона працює без пауз, піддається навантаженням, тертю, агресивним середовищам. І навіть незначна помилка при виборі стрічки може призвести до простою всієї лінії.

Цей матеріал допоможе зорієнтуватися в типах транспортерних стрічок і підібрати рішення, яке буде справді оптимальним для умов саме вашого виробництва.

Навіщо детально підходити до вибору стрічки

Від правильно підібраної стрічки залежать:

- Ритмічність роботи конвеєра;

- Рівномірність подачі вантажу;

- Тривалість служби обладнання;

- Безпечність для персоналу;

- Загальні витрати на ремонт та обслуговування.

Транспортерна стрічка — це не просто гумове полотно, а багатокомпонентна система, яка має витримувати специфічні умови: температуру, хімію, механіку, кут підйому, пил, жир, вологу. Тому обирати її потрібно не «на око», а з урахуванням десятків параметрів.

Основні типи транспортерних стрічок

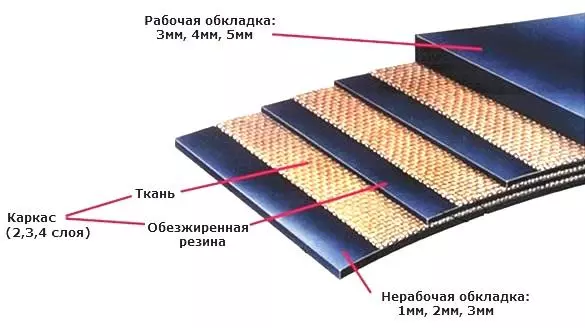

1. Резинотканинна стрічка

Найчастіше використовується у важкій промисловості: гірничій, цементній, сільськогосподарській. Має текстильний (EP або NN) каркас і гумові обкладки.

Плюси:

- висока міцність на розрив;

- стійкість до абразиву;

- придатність для високотемпературних умов.

2. ПВХ-стрічка (полівінілхлорид)

Легка, гнучка, ідеальна для чистих виробничих зон.

Плюси:

- доступна в харчовому виконанні;

- легко миється;

- придатна для високої швидкості руху.

3. Поліуретанова (PU) стрічка

Використовується там, де важлива гігієна: на м’ясокомбінатах, у молочній галузі, пекарнях.

Плюси:

- стійка до жирів, кислот, миючих засобів;

- сертифікована для харчової промисловості;

- довговічна.

4. Модульна пластикова стрічка

Збірна з окремих ланок, часто використовується на складних або поворотних трасах.

Плюси:

- проста заміна окремих елементів;

- не боїться вологи;

- гнучкість у конфігурації.

На що звертати увагу при виборі

1. Тип матеріалу, що транспортується

- Абразивний (щебінь, руда) → резинотканинна.

- Жирний або вологий (м’ясо, тісто) → PU.

- Коробки, упаковка → ПВХ або модульна.

2. Умови експлуатації

- Висока температура → спеціальні термостійкі покриття.

- Волога або мийка → поліуретан, пластик.

- Складні повороти або перепади висот → модульні рішення або шевронні стрічки.

3. Спосіб монтажу

- Гаряча вулканізація — найнадійніше рішення для постійного навантаження.

- Механічне з’єднання — для швидкої заміни або тимчасових рішень.

- Клейове з’єднання — компроміс між гнучкістю та герметичністю.

4. Додаткові елементи

- Шевронний профіль — для нахилених трас, щоб вантаж не скочувався.

- Напрямні або бортики — для сипучих матеріалів.

- Антистатичне покриття — в електроніці або де є ризик іскри.

Помилки, яких варто уникати

- Вибір стрічки «з запасом» без урахування реальних умов — переплата і недоцільність.

- Ігнорування показника розтягнення — стрічка починає сповзати або проскакувати.

- Вибір за зовнішнім виглядом без аналізу сертифікатів, складу, властивостей.

- Покупка б/у стрічок без перевірки стану каркасу та країв.

Індивідуальне виготовлення — найкраще рішення для складного виробництва

Якщо у вас нестандартне середовище, складна траса або особливі вимоги до гігієни, транспортерна стрічка має виготовлятись під технічне завдання. Професійні виробники пропонують:

- точний підбір товщини, ширини, типу каркаса;

- індивідуальні профілі (шеврони, напрямні, борти);

- спеціальні склади гуми (термостійкі, маслобензостійкі, морозостійкі);

- консультацію інженера на об’єкті.

Це зменшить ризики простою, поломки й скоротить витрати на обслуговування.

Підсумок

Транспортерна стрічка — це не просто гумовий ремінь, а критичний елемент, який визначає стабільність, гігієнічність та рентабельність вашого виробництва. Щоб не переплачувати за ремонт і не втрачати прибуток через простої, важливо підходити до вибору стрічки так само уважно, як і до вибору самого конвеєра. Оптимальне рішення — це завжди компроміс між умовами експлуатації, бюджетом і технологічними можливостями. І найкраще — коли цей компроміс базується на досвіді, технічній експертизі та підтримці перевіреного виробника.